鼓-缓冲-绳 (上)

--------原 文--------

原文刊载于TOC eNewsletter 第141期,2013年4月发刊。经由中华高德拉特协会授权转载。

内容摘译自『Beyond Lean Manufacturing: Combining Lean and the Theory of Constraints for Higher Performance』 H. William Dettmer版权所有@2001

授权高德拉特协会翻译与刊登在TOC电子报 (www.toc-cga.org)

鼓-缓冲-绳(drum-buffer-rope,DBR)的几个基本假设:

1. 小批量持续流动比大批量及排队好(较快、更有弹性)。

2. 打乱流动来自变化性(内部的)和不确定性(外部的)。

3. 消除系统中所有的流动干扰并不务实。

4. 执行不同程序步骤的工作中心或工作单元本质上有不同的产能(流动的速率)。

5. 公然试图去平衡产能,当系统与市场需求缺少平衡时,会带来一些困难的决定。

6. 整个系统的产出决不会超过CCR(内部相互依赖之工序组成的内部链中最弱的一环)的产能。

7. 到处“提升效率”而非CCR,对改进整体系统产出的数量或速度没有帮助;相同的改进放在CCR的话,则对系统产出有立即的利益。

8. 相较于实际的生产前置时间,每件产品的纯加工时间是非常小。

除了这些假设,DBR还有下列的设想:

1. 平衡产能是一种徒劳的动作。如果不是不可能的话,却是昂贵且困难。产能得同系统外部需求之变化般的快速调整(除了在非常小规模范围),或”莫非”发生时能快速调节。内部的变异,尤其是一条平衡线的负荷几乎是全满(效率),管理是处于一种”救火”的模式,赶着解决每个流动干扰,甚至不知道下一个会在哪里发生。

2. 不是所有系统里的额外产能(例如,不是CCR的工作资源)是真的浪费(muda)。某些额外(保护的)产能(时间)处处都需要,即使是CCR也需要,以抵销不可避免的流动干扰。

3. 在制造链上既不可能也不值得总是处处取得高程度的局部效率。

所以,根据这些原则,DBR提出实现相同目标 – 速度与弹性(如精益制造) – 的方法,但不复杂且不断调整产能。另外,DBR给与另外的好处,可靠性(reliability),

藉由对变化性与不确定性的容许与通融。换句话说,为了得到速度、弹性与可靠性,不必要是”全动或全不动(everything-works-or-nothing-works)”的情况。

DBR如何实践呢?有不少书籍详细描述DBR。精简而言是这样的方式。

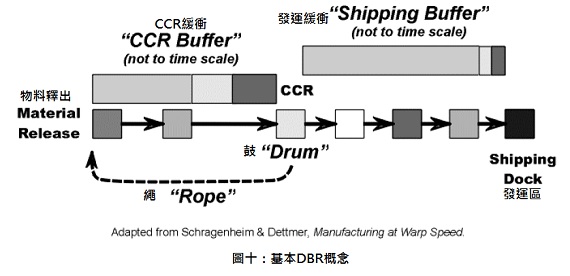

鼓决定系统的步调,就像精益生产的节拍,它通常由外部需求驱使。有时,当外部需求超过系统可以处理的负荷。鼓是最受限制之 (产能限制) 资源的时程表(schedule)。

绳是一种简单的沟通设施。它是释放材料进入制造过程的时程表。绳的作用是防止在CCR之前的制造步骤过度生产,而放满许多等待CCR 的工作。因而,当某些投料的时程表(尤其是投什么料)由外在需求决定,按”鼓声”或CCR的步调来释放每日物料(时间受控,有时调整)。但是,直到外部需求超出限制资源的产能,材料释放是立即性,于此情况绳不起限制投料的作用。

缓冲是一个时间段,用以保护生产系统的两个最重要的部分:发运时间和产能限制资源。缓冲设立某特定订单该到达CCR的时间段,及产品需要抵达发运区的时间段。缓冲通常按小时衡量,设计缓冲以保护制造过程,对峙内部的变化性 ("莫非")。图十描述一个简单鼓-缓冲-绳子的配置。

相较于精益制造,DBR对单件流有少许不同的看法。TOC/DBR区别加工批量(process batch size)与转移批量(transfer batch size)。

如精益制造,DBR建议从一个加工步骤转移到另一个的产品是很小数量(如果可能是一件,如不务实就以很小数目)。然而DBR知道一次换线能处理较大数量的相同零件,通常只在CCR才重要。由于其他资源自然地有较多产能,能容忍较多的换线,显然不是无限次数,但一定比CCR换线的次数多。

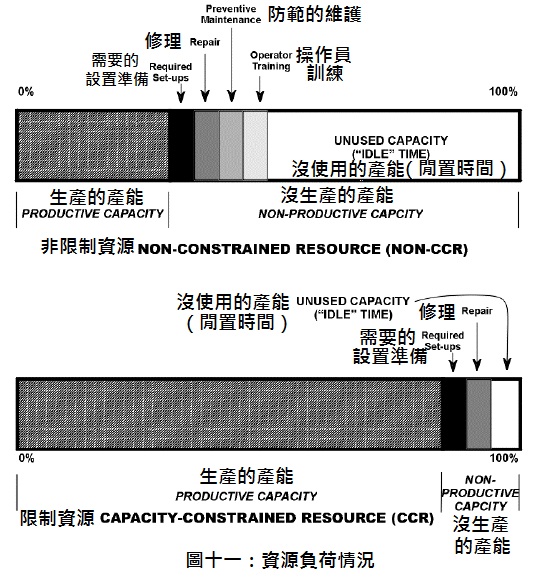

图十一显示两个典型资源的负荷情况(不论是称它们工作中心或单元)。一个是CCR,另一个不是CCR。注意非CCR有不少不生产(non-productive)的时间,可用于多做换线准备、定期保养、培训或管理上视为合适的事情。这些资源还有保护产能可用于追赶延误情况。而CCR几乎没有未使用的产能,几乎CCR的所有时间都用于执行工作。假如外在需求高涨,即使像定期保养及培训在短期内都推迟,以有更多可用于加工的时间,且维持最小次数的换线时间。不这样做的话,会伤及整个系统的有效产出(财务价值)。但是,如果外在需求没使CCR满载,则有较多时间换线。还有较小的转移批量。一旦CCR或其他资源完成一件产品加工,该件可以被移到下个工作站,就像是精益制造的广告牌系统。

下期预告 「鼓-缓冲-绳 (下)」简述TOC与精益思想对于工作平衡及单件流的不同考虑与如何成功的衡量指标于精益和TOC环境

赚分中心

赚分中心