课程简介

国内组织成功运用看板拉动的寥寥无几,大多尝试者经历的是一拉就断的困境。而多数的组织只是停留在启动阶段。

是否曽经有人告诉我们,推行精益,应该先从计划上拉动——去除生产过早、过多与为了交货的忙与盲的浪费入手吗?

相信很多人对精益生产的认识是——去除浪费、降低成本,但有人告诉我们精益生产的 “精益思想”是战略吗——如果没有确定系统为客户提供的价值,如何确定制造系统的目标?有人告诉我们平衡产能使得产出低于预期,成为赔钱的投资吗?

丰田获利、赚钱的基础是建立在总装线平准化的战略,销售、研发、工程、设备、计划、生产与供应链迁就平准化的结果。如果平准化不适合公司的战略,就别学丰田模式的精益生产,有人告诉我们吗?丰田汽车公司总裁张富士夫早已经告诫我们了:“一般而言,当你试图应用丰田生产方式时,应该做的第一件事是把生产平准化,这是生产控制或生产管理者的首要责任……若产出水准天天变化,就没有道理实施其他制度,因为在这种情况下,你根本无法把工作标准化。”

大野耐一给出公式:售价-成本=利润,指出售价是由市场决定的,这表示客户只关心售价,性价比,不关心我们的成本。我们要如何提升产品的性价比抢单、同时降低成本、获取利润?

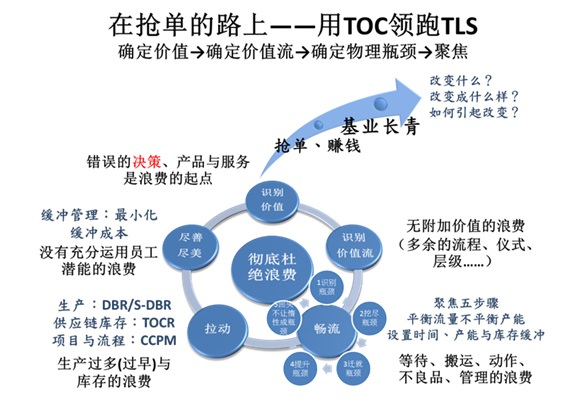

真诚地邀请 贵司团队精英一同参加《抢单的非平准化精益生产—TOCLSS》在课程中进行团队思考,思考如何应用精益思想结合TOC方法,帮助我们圆满——增加营收并降低成本!落地“杜绝浪费,以最小缓冲成本,根据系统状态投料,限制在制品,由客户拉动价值,畅流价值流、准时交付价值的生产方式或供应链”即

1)、识别价值:创新要以最终消费者的价值出发,而创新者通过提供价值获得报酬。

2)、识别价值流:价值流的目标在于实践价值。

3)、畅流:价值流应杜绝浪费、以最小化缓冲成本提供柔性,让价值流快速反应地流动。

4)、拉动:由客户及系统状态拉动价值流,而拉动的魔法在于限制在制品上限。

5)、尽善尽美:持续观察价值、价值流、流动与拉动,从中学习做到尽善尽美。”

适用对象

离散工厂布置的公司推行精益生产的团队、精益生产推动小组、总经理、厂长、运营长COO、顾问师与对TOC方法拉动精益生产有兴趣的个人。

课程天数与时数

2天14小时 上午0900~1200;下午1330~1730

课程大纲

壹、战略地图与精益思想

貳、识别价值

1. 圆满:增加营收并降低成本

2. 从丰田平准化看战略

3. 应用丰田平准化的思考与前提

4. 小组研讨:公司的决定性竞争优势与无法拒绝的提案

參、识别价值流

1. 认识浪费

2. 价值流图析(VSM)与3项管理任务

3. 小组研讨:现状价值流图析与问题解决任务

肆、畅流

1. 订单资源规划

2. 缩短制造提前期

1)、 批量生产的问题

2)、 单件流与前提

3)、 不适合单件流的情形

4)、 过程批量与移转批量

5)、 共用资源造成的不确定性

6)、 识别“虚拟流水线”

7)、 缩短供应商提前期

- 库存点的部署

- 供应商迟交与品质问题的对应

8)、 库存的部署与作用

3. 管理产能

1)、 平衡产能可能是赔钱的投资

2)、 加班的恶性循环

3)、 聚焦五步骤

4)、 以成本-使用率(CUT)图思考瓶颈位置

4. 物流与水蜘蛛部署

5. 部署品质

- 防错、自働化(FMEA)与安灯

- 不良品修复

6. 小组活动:完美工厂游戏

伍、拉动

1. 拉动的定义

2. TOC的DBR与SDBR

- DBR只对瓶颈排程,但不更新排程

- 当市场是瓶颈S-DBR不需排程

3. TOC的补货机制TOCR

- 什么是合理的库存

- 如何降低库存

- TOCR的EXCEL模拟

- 拉式补货S-DBR+TOCR

陸、尽善尽美

1. 杜绝浪费与减少波动

2. 运用缓冲管理进行持续改善

3. 运用OEE管理、提升瓶颈产能

4. IE改善流程与品质改善流程

柒、课程总结

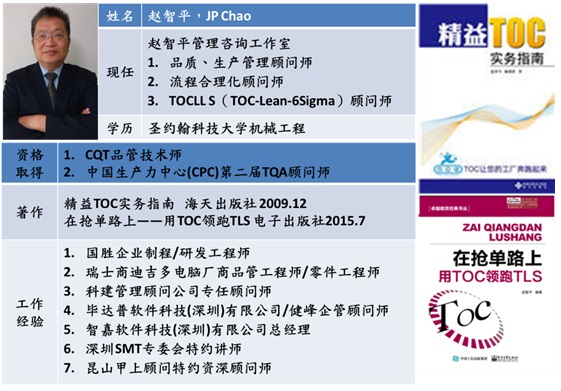

讲师简介

地点与日期

地点:东莞市大岭山教育路绿洲教育2F(大岭山中学旁)

日期:2015.12.19(周六)~20(周日)

费用与报名

报名截止日期:2015.12.15

费用:

1. CNY2,600每人(含教材、茶点与午餐)

2. 2人同行CNY2,300每人

3. 3人以上CNY2,000每人

4. 赠送每人一本《在抢单的路上——用TOC领跑TLS》

主办单位:深圳市南山区赵智平管理咨询工作室

联络人:赵智平 手机:13501579206 邮箱:jpchao.toc@163.com

报名请传送以下信息至 赵智平 老师手机或郵箱,我們將主動與您連繫

1.公司名稱(發票抬頭)

2.參加者基本資料,含 姓名、部門、職稱